Für die Fallstudie wurde ursprünglich das Unternehmen 1a betrachtet, welches im Verlauf der Interviews mit dem Unternehmen 1b zum Unternehmen 1 fusionierte. Die nachfolgenden Informationen beziehen sich auf das Unternehmen 1a. Aussagen, die sich auf das Unternehmen 1b oder das neue Gesamtunternehmen 1 beziehen, werden als solche kenntlich gemacht.

Die Angaben beziehen sich überwiegend auf den Zeitpunkt der Befragungen. Angaben, die sich auf kommende Veränderungen, Entwicklungen und Perspektiven beziehen, sind farblich hervorgehoben.

Das Unternehmen 1a wurde im Mai 1991 gegründet. In dieser Einrichtung wurden Geräte für die Foto- und Elektronenstrahllithografie sowie Kontrollgeräte entwickelt und gefertigt. Darauf aufbauend begann es 1991 seine Geschäftstätigkeit im Bereich Automatisierung der Elektronikfertigung.

Heute ist es ein spezialisierter Anbieter von Roboter- und Automatisierungslösungen für das Handling von Wafern, Carriern (Transportkassetten von Wafern), Lithografiemasken und ähnlichen Substraten der Halbleiter- und Elektronikindustrie. Es fokussiert sich zum einen auf die Nachrüstung bestehender Fertigungsanlagen und kompletter Bestandsfabriken, zum anderen entwickelt und produziert es komplexe Handlingsysteme für Prozess- und Messtechnik zukünftiger Halbleitertechnologien. Zum Aufgabenspektrum gehört neben der Entwicklung und Konstruktion der Anlagen sowie der Entwicklung der entsprechenden Software auch die Elektro- und Mechanik-Montage der Produkte. Die Bauteile werden über Zulieferer gestellt oder zum Teil selbst gefertigt. Die Inbetriebnahme erfolgt zunächst vor Ort im Unternehmen und anschließend beim Kunden. Hier wird eine Anpassung an die Gegebenheiten vor Ort vorgenommen. Zum Angebotsspektrum des Unternehmens gehört weiterhin die Wartung und Fehlerbehebung, sowohl in Form eines telefonischen Supports als auch des Service vor Ort beim Kunden.

Im Jahr 2014 änderten die Besitzverhältnisse und es wurde eine Holding GmbH gegründet. Im Jahr 2015 erwarb die Holding GmbH ein weiteres Unternehmen (im Folgenden als Unternehmen 1b bezeichnet). Beide Unternehmen arbeiten bereits über viele Jahre im engen Kunden-Lieferanten-Verhältnis zusammen. Im Jahr 2016 wurden beide Firmen zusammengeführt und arbeiten an einem neuen, gemeinsamen Standort als eine Firma (im Folgenden als Unternehmen 1 bezeichnet) am Markt für Zukunftsprojekte mit Schwerpunkt Industrie 4.0.

Tabelle: Basisdaten und betriebliche Strukturen Unternehmen 1a (Stand 2015) und dem gesamten Unternehmen nach Fusion (Stand 2016)

|

Unternehmen 1a (Stand 2015) |

Unternehmen 1 (nach Fusion, Stand 2016) |

| Anzahl Beschäftigte |

58 |

150 |

| Jahresumsatz (in Tsd. Euro) |

8.185€ |

14.385€ |

| Personalstruktur |

| Altersstruktur: |

<30 = 10% (n=6), 30-39 = 45% (n=26), 40-49 = 19% (n=11), 50-59 = 23% (n=13), ≥60 = 3% (n=2) |

folgt |

| Frauenanteil |

15% (n=8) |

folgt |

| Qualifikationsstruktur: |

An- und Ungelernte = 0%, Fachkräfte = 52% (n=30), Akademiker (einschl. Meister/Techniker) = 48% (n=28) |

folgt |

| Arbeitsverträge |

100% in Festanstellung, 5% (n=3) in Teilzeit |

folgt |

| Arbeitszeit |

Gleitzeit für alle (verstärkt im Office-Bereich); keine Schichtarbeit |

folgt |

| Arbeitsort |

prinzipiell alle vor Ort; z.T. bei Inbetriebnahme beim Kunden |

folgt |

| Arbeits- und Gesundheitsschutz |

| Krankenstand |

Krank-Tage = 655.59 |

folgt |

| Langzeiterkrankungen |

n=1 |

folgt |

| Unfallversicherer |

BGETEM |

BGETEM |

| Anzahl Betriebsärzte |

n=1 (extern) |

n=1 (extern) |

| Anzahl Fachkräfte für Arbeitssicherheit |

n=1 (extern) |

n=1 (extern) |

| Sicherheitsbeauftrage |

n=4 (intern) |

|

| Ersthelfer*innen |

n=6 (intern) |

|

| Brandschutzhelfer*innen |

n=7 (intern) |

|

| Reinraumüberwachung |

zwei externe Firmen; ein interner Reinraum-Verantwortlicher |

|

| Tarif und Interessenpolitik |

| Tarifvertrag |

ohne Tarifvertrag |

ohne Tarifvertrag |

| Personalvertretung |

kein Betriebsrat vorhanden; keine Gewerkschaftsmitglieder |

kein Betriebsrat vorhanden; keine Gewerkschaftsmitglieder |

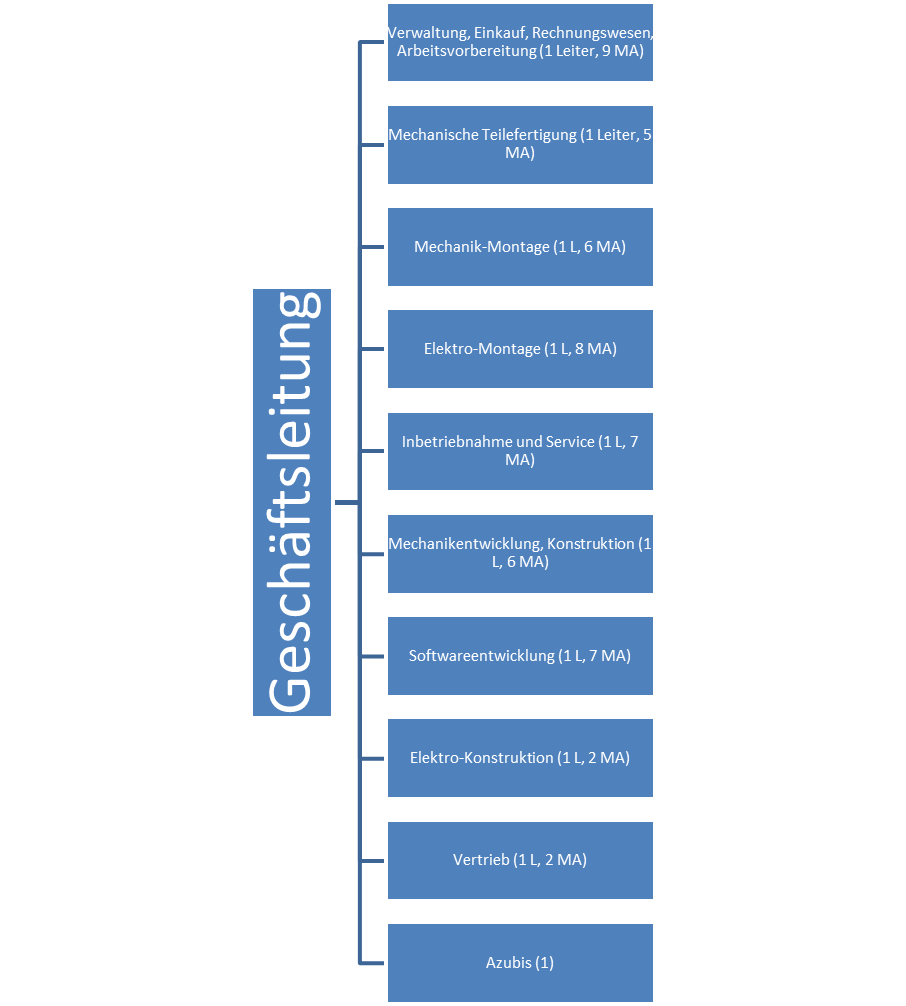

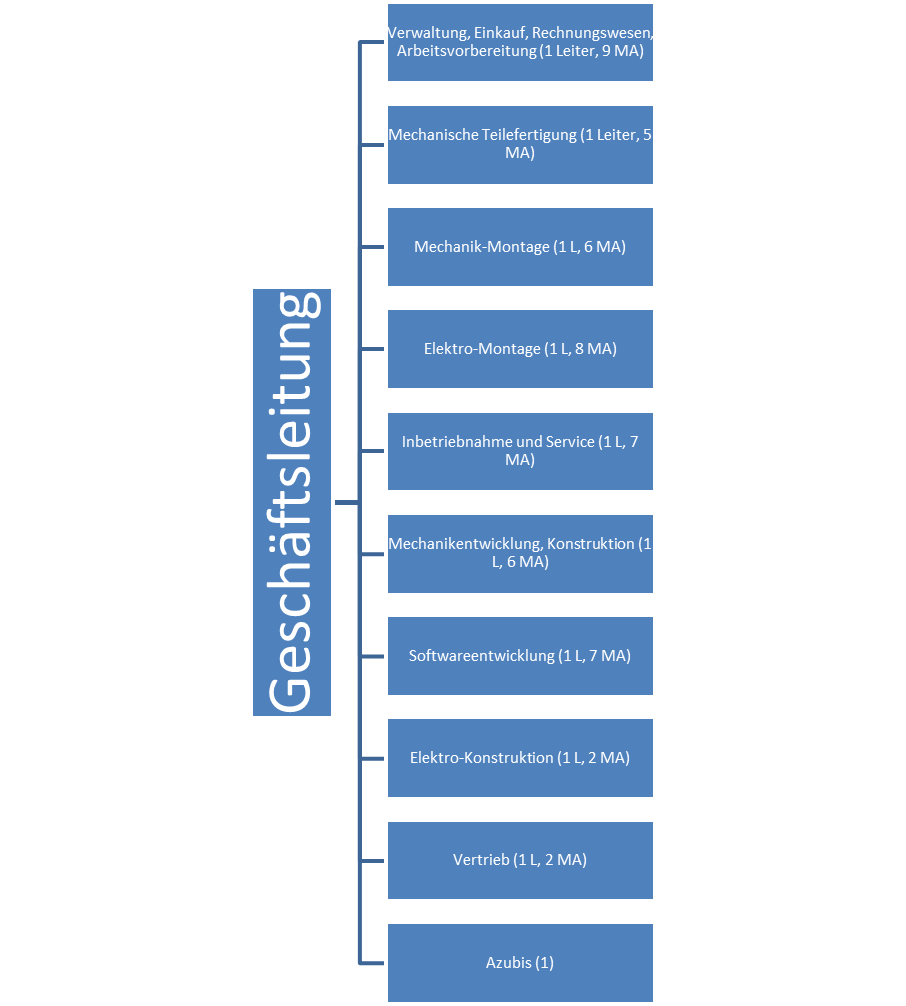

Das Unternehmen 1a besteht zum Zeitpunkt 08/2016 (vor Fusion) aus folgenden Abteilungen: Mechanische Teilefertigung, Mechanik-Montage, Elektro-Montage, Service (IBN), Mechanik-Konstruktion & -Entwicklung, Elektro-Konstruktion & -Entwicklung, Softwareentwicklung, Vertrieb und allgemeine Administration.

[Abbildung 1: Organisationsstruktur des Unternehmens 1a (Stand 2015)]

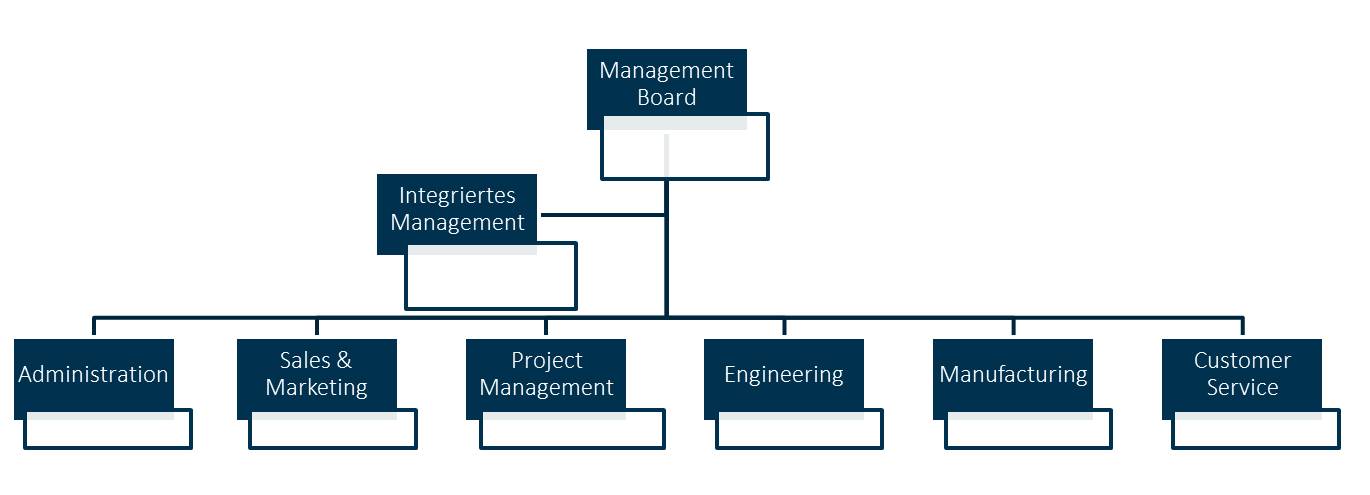

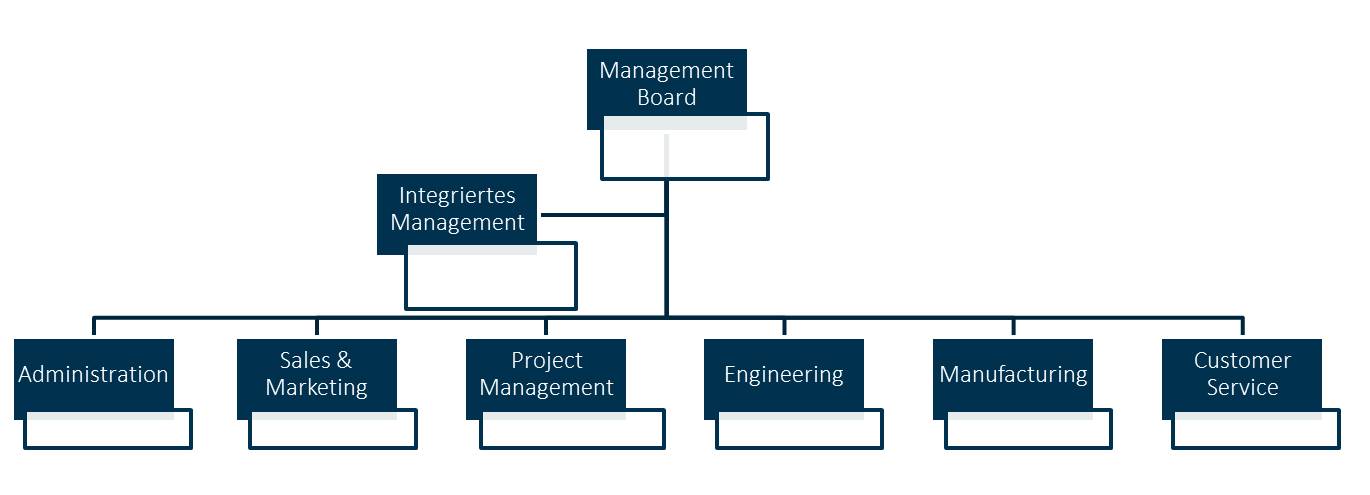

[Abbildung 2: Organisationsstruktur des fusionierten Unternehmens 1 (Stand 2016)]